宜しければ感想をご入力ください。

2020/07

V-factory Discovery News 7月号

アマダとの改善会議でブランク工程のキャパUP!

「見える」ことで目指す方向が明確になり一丸となって改善活動ができます

よくお使いの機能

―― ニッシン様は、約1年前から定期的にアマダを招いて改善会議を開催されていますね。どういった目的で始められたのでしょうか?

もともとあったEMに加えC1を導入したのですが、ブランクの外注費が計画していたようには減りませんでした。マシンを1台増設したのに減らないなんておかしいですよね。

ブランク工程の中でムダな作業があるのではということ、また、他社はどのように運用しているのかということが気になり始めました。そこで平戸さん(アマダ営業)も呼んでの会議を企画しました。アマダのノウハウも活用して、内側の人間からは出てこない視点での改善点を指摘してもらいたかったからです。 図1:ムダな作業を見つけるために、同時期にHDVCBOXも導入しました。ブランク工程の改善点を探すためMy V-factoryでデータを見てみると、EMの段取り時間が非常に長かったんです。理由はライン機であるC1が入ったため、EMが一手に多品種少量の仕事を受け持っていたということでした。当然ブランクのボトルネックを解消するためにした増設なので、2台とも活用できる運用を考え始めました。 |

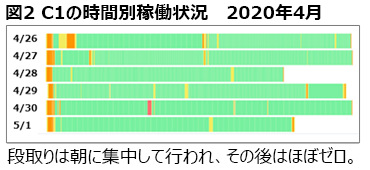

図2:C1は受けられる仕事を増やしながら、レーザの特性を生かすようにしました。タレットは固定で、金型段取りはほぼゼロの状態をキープするよう心掛けました(右図)。ライン機なので段取りはノズル交換くらいしか発生しません。 |

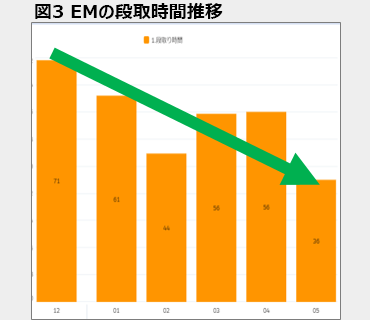

図3:C1が安定稼働できたので、EMの改善では、工程全体の流れを見ていたブランクのリーダーに半日ほどEMの段取りに入ってもらうことにしたんです。それまでオペレーター1人でシャーリングからマシン操作までやっていましたが、リーダーが様子を見ながら教育をかねて段取りをやってくれるようになったおかげで、段取り時間が大幅に効率化され、ブランク工程のモノの停滞は減少しました。 |

|

|