宜しければ感想をご入力ください。

2020/04

V-factory Discovery News 4月号

金型段取りは1日1回!

ID金型とMy V-factoryで段取り時間 最小限

よくお使いの機能

―― 段取り時間が大幅削減されています。どのような取り組みをされたのでしょうか?

専任オペレーターは置かず、兼任2名でACIES-AJを運用しています。

バッファタイプのため、加工シートごとに金型を入れ替えする必要があり、段取り時間の大部分は金型交換に費やされていました。

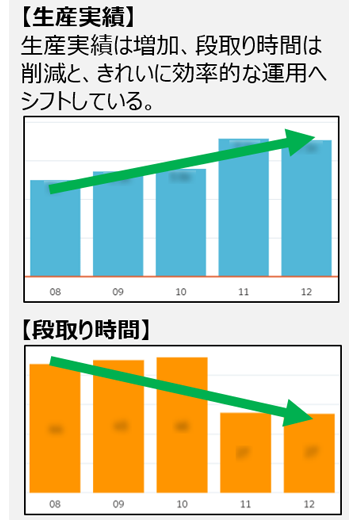

まずバッファの空きスペースが十分でないと取り外す金型を考えることに時間を使ってしまいます。 V-factoryにつなぎ、AITSサーバー(ID金型管理サーバー)と連携させると、My V-factory上に”長期間つかっていない金型”が表示されます。そこに表示されている金型を抜けばいいと、簡単に判断できるようになりました。 抜く金型が明確になり、バッファ内に空きスペースが確保できるようになったことで、1日の取付けをまとめてできるようになりました。My V-factoryとAITSの連携によって、統計的なデータで効率的に金型を管理できるようになり、段取り時間が削減できたと考えています。 |

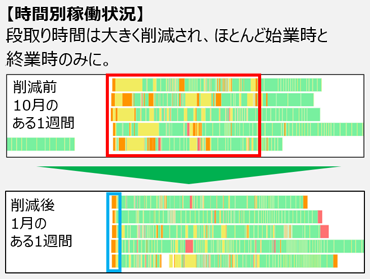

金型管理は良い製品づくりの基礎です。大型連休前には必ずマシンの清掃や調整を行いますが、その際”よく使っている金型”“長期間使っていない金型”などが表示されるので、金型の状態に合わせたメンテナンスを行っています。 【時間別稼働状況】は、他にも日常的な運用改善のための参考として使っています。 |

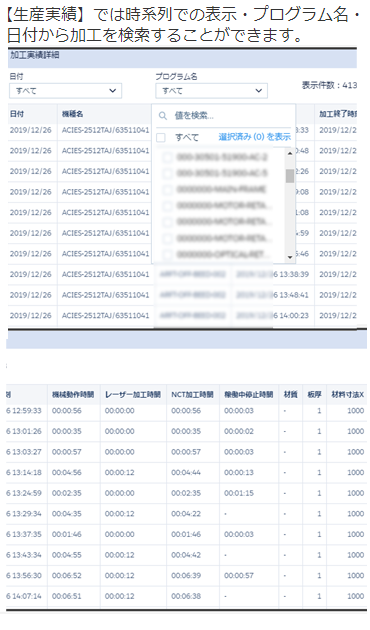

他には【生産実績】を利用しています。生産管理者から「〇〇の製品は全部抜けているか?」と聞かれた際、生産実績を参照すれば、現場にいなくてもすぐに回答できます。同じ理由で【クイックビュー】も、外出先からも常にACIES-AJの運転状況を確認できるので重宝しています。自分が加工していないときでもACIES-AJの状況が確認できるのは便利です。 ―次回も株式会社オオニシ様に「IoTサポート活用術」をお聞きします! |

|