宜しければ感想をご入力ください。

2020/06

V-factory Discovery News 6月号

ボトルネックだった曲げ工程がHG-ATCで一変!

「曲げの自動化と見える化で具体的な将来像を描けるようになりました」

よくお使いの機能

―― 2019年に導入いただいたHG-ATCは、かなりスムーズな立ち上げに成功していますね。ATCを選んでいただき、さらに稼働を”見える化”した理由はなんでしょうか。

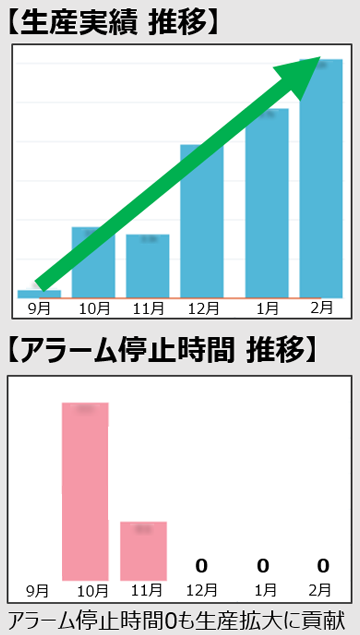

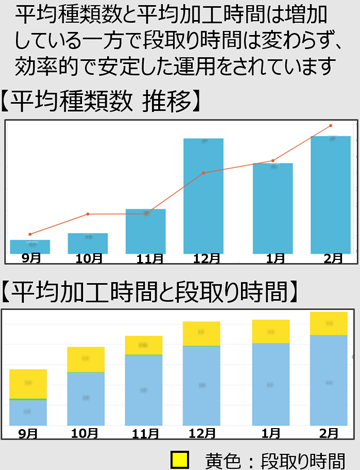

1年前にENSISを入れたことによって、ブランク加工が早くなり、当時曲げ工程で滞留が起きていました。ベンディング汎用機の台数はありましたので、外国人作業者に操作してもらおうと試みましたが、やはり教育に時間がかかり、なかなか加工の速度は進みませんでした。そういった経緯で、誰にでも扱えるATCを考えはじめました。 決め手は①誰でも難しい曲げができる、②段取り時間削減につながる、という2点です。多品種少量の弊社は1日に何度も金型段取りをしています。曲げ工程での段取り時間の削減も視野に入れ、HG-ATCの導入を決めました。 導入の際に接続し、データの見える化をスタートしました。見える化して感じているメリットは、わたしが直接稼働状況を把握できるようになったということです。以前は稼働状況に関してはオペレータ任せになっており、正確には把握できていない部分がありました。わたしが直接確認できることで、稼働していない時間を把握し、オペレーターと一緒に対策を考えることができます。 曲げ工程での段取り効率化のため、ATCに加え、VPSS 3iBENDを使っています。全自動で曲げ順序や金型選定を行えるため、曲げの効率は目に見えてよくなりました。内段取り削減のため角度センサーも駆使し、曲げ工程全体での段取り時間削減を図っています。 |

曲げ工程にゆとりができたことによって、従来協力会社に依頼していた新規品を内製化できるようになりました。特急品への対応力は向上したと感じています。 ATCの順調な立ち上がりを確認し、ボトルネックも解消されたので、次はEMLを入れてモノの流れを変えていくことを構想しています。 今のモノの流れはFOM2とC1で加工したものはATCで曲げ、ENSISで加工したものはHDSで曲げるというふうに仕事を分けています。将来的には板厚で割り振りしたいと考えています。6㎜以下はEMLとATCで、9㎜以上はENSISとHDSでの加工にしようと考えています。 そのために今後導入するマシンだけでなく、HDS、ENSIS、C1と、今あるマシンの見える化も進めようと考えています。わたしだけが見える化を使うのではなく、工場内にもタブレットを置いてオペレーターのみんなにも見える化を浸透させたいと考えています。 |

|